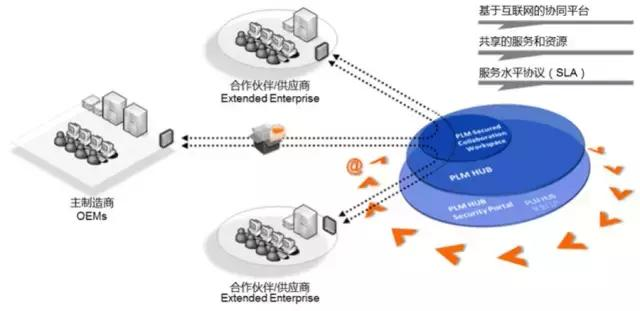

以民用客机为代表的复杂装备制造在波音公司的引领下,已经从“分包”转向“扩展企业(Extended Enterprise)” 协同制造的模式,作为主制造商的波音在飞机研制中的工作重心也发生了重大转变,更专注于“总体架构和集成”,从而把更多的设计、制造工作授权给风险共担的合作伙伴,引导扩展企业全方面进入型号研制的每个阶段,甚至于某些创新和科学研究领域。

波音的“梦幻飞机”B787正是从头开始全面实践基于全球供应链的复杂协同研制模式的型号,实现80%设计、制造工作的向扩展企业转移,在整整经历延后了四年左右的时间后终于在2011年9月26日才真正交付,全球供应链管理和PLM协同的巨大挑战,正是其延迟交付的重要原因之一。

正是这一协同制造模式的巨大变革,使得原来集中式产品研发团队,逐渐演变为基于网络的分布式研制团队,即产品设计协同团队IPT不用再集中到一地,而是分布在世界各地,利用互联网进行协同设计,交换产品的相关设计信息。

空客A380与波音B787在民用航空领域并不是产品对标的市场之间的竞争对手,2005年成功首飞的A380和计划2007年开始交付的B787标志着两家巨头对未来航空市场预测的巨大分歧,焦点产品的竞争实际转化为飞机数字化研发体系的竞争及全球供应链效率的竞争,在这场龙争虎斗的激烈争夺中,PLM协同无意间成为民用航空产品研制的聚焦点。

2001年是空中客车历史上关键节点,也就是空客工业经济利益集团(法国独特的一个商业概念 GIE)设立30年后,重组成为了一个真正意义上的公司——AIRBUS SAS,一个由法国、德国、西班牙合组的EADS(80%)和英国BAE公司(20%)联合持股的现代公司治理结构。

但巨大的商业利益仍然使得重组后的空中客车企业内部纷争不断,围绕着客机制造给所在地所创造的巨大商业和工作机会,最终形成了分布于四个国家的16个地点的制造基地。

重组前空客只是一个只管销售和规划的架子公司,所有的科研、生产都是由成员公司负责,缺乏统一的规划、控制和管理。尽管GIE架构使空客在初创期间避开了很多官僚主义的羁绊和多国合作中民族主义的作祟,但在经营上缺乏像波音那样全局视野下的协同配合,正是这一历史的惯性造成了空客A380的PLM协同的恶梦。在A380的研制过程中,各国的分公司甚至还在使用着相同软件的不同版本。比如三维结构CAD设计软件CATIA,德国公司在A380部件的设计制造中使用的是CATIA的V4版本,而负责A380客机总装的法国公司使用的是CATIA的V5版本。

达索CATIA的V5版本是其产品升级中一次重大转变,为了适应日益主流的Wintel体系,CATIA对底层数据结构可以进行了重新设计,大大促进三维CAD软件从传统高端UNIX图形工作站向低成本PC工作站的普及应用,但也失去最重要的版本前向兼容性,即后续版本实现对前续版本的完全兼容。

在A380客机研制的初期,由于单一产品数据源尚未完全建立,数字样机技术也正在发展中,软件版本的不一致可能在协同研制单位之间的数据传输和交换时的差异问题,由于空客高层领导的疏忽,并未引起足够的重视。直到在德国公司制造和装配的A380前机身和后机身18段,运到法国图卢兹进行对接总装时,才发现在德国部装的机身段上的电缆与在法国部装的机身段的结构不协调、对接不上等一系列问题。问题的严重性是显而易见的,技术人员在现场无法弄清,必须把德国制造的巨大机身段运回到原来工厂重新装配。

这个看似简单的软件版本和数据协同问题,造成近60亿美元的损失,最后空客公司不得不把A380飞机的交货时间推迟近两年。

值得玩味的是,几乎是在同一个时候,波音B787也在研制的关键时刻,而两家公司运用几乎同样的软件体系,波音构建的全球协同网络环境(GCE),实施强有力的顶层规划和数据协同控制,避免也许会出现的数据一致性问题,成功实践了全球协同制造模式。“Boeing’s dream, Airbus’ nightmare.”是对这场竞争中戏剧性结果的最好注解。

真是“一遭被蛇咬,十年怕井绳”,空客公司后续在研制A350客机中,为了尽最大可能避免又出现A380总装配中出现的数据问题,不得已为A350的机身段制造了物理样机,这其实就是一个技术上的倒退,但也是在数字化协同不成熟条件下的不得已选择。

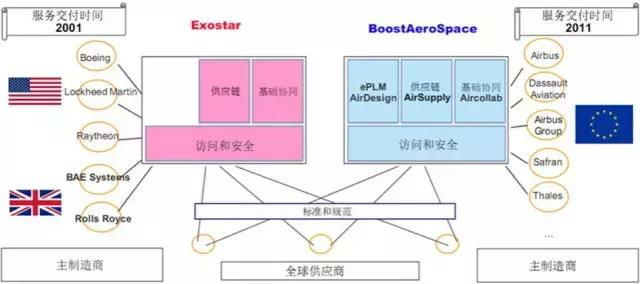

但欧洲军团并未放弃对于PLM协同梦想的追求,2007年当时的欧洲宇航防务集团(EADS,空客集团的前身)发起了专门的PHENIX计划,协调成员企业的PLM工具、业务流程以及有关标准规范。

EADS的PLM协调中心成功进行了PhuSION协同平台的部署,验证跨多层次供应商的流程协作、异构系统的数据交换与互操作、数据安全与知识产权保护等。

BoostAeroSpace平台的推出比Exostar整整晚了十年的时间,承载着欧洲军团再次实践数字化协同的梦想,构建Exostar并不具备的PLM协同云服务AirDesign,通过空客数字样机(DMU)成功运用的经验实现基于虚拟产品的协同设计,主制造商向下游供应商下达研制技术方面的要求,通过上下文环境约束供应商的设计制造活动,并根据主制造商的总体设计而进行变更同步,以此来实现主制造商与多下游供应商对于飞机类复杂产品研制的精确数据协同。

新的空中客车企业成立后,很快组建了并行工程ACE(Airbus Concurrent Engineering)领导小组负责重新审视公司由飞机产品构思、设计、制造直至支持服务的每一环节,要求IPT团队从一开始就考虑到产品全生命周期内各阶段的因素,并强调各部门的协同工作。

由于飞机研制的复杂程度高,整个飞机的研制过程是串行的,产品定义信息缺乏共同的载体,分散在不同的专业技术人员的图纸上,数据缺乏规范,连续的流动缺乏保障。数字样机(DMU)正是利用数字化研制环境替代传统物理样机的技术和方法,将处于孤立和离散状态的参与研制的不同企业、部门、人员、信息整合起来协同工作。

现代飞机研制方法从原有的基于物理样机的串行方式演变成基于数字样机的并行方式,DMU的运用是空客数字化协同研制体系的灵魂,也是并行工程得以推行的基础。

怎样并行地定义和管理DMU,使得设计、制造、工程分析的CAD/CAM/CAE软件集成?如何管理合作者之间的产品数据和公司在全球范围内的供应链?这一系列的严重问题就摆上了台面。

空客公司在1999-2002年参与当时欧共体发起的ENHANCE计划,包括来自于航空公司、制造商、科研机构和工业软件提供商在内的50个合作伙伴,共同探索飞机产品的并行研发流程、模型驱动的多视角产品定义和管理以及承载的软件工具和系统;又在2004-2007年参与VIVACE系统研究计划,构建多学科协同研制的系统框架,并在直升机、飞机与发动机,从可行性研究、概念设计直到详细设计的全生命周期里进行了应用性研究。从早期的A400、A3XX到近来的A320Neo,从并行模式下的“DMU as master”到协同模式下的“iDMU for all”,今天空客全球协同研制体系下的DMU运用已经日臻成熟。

“文件”是过去延续了20年的产品研制管理模式的核心,CAD以“文件”为设计意图表达的载体,PLM以“文件”为技术状态管理的对象。单个的“文件”是协同和共享最小的单元,依靠文件检入检出机制保障对于设计数据的独占式锁定和编辑,已经没办法适应云端的协同平台对更细协同粒度和更快协同时效的要求,需要基于面向对象技术和面向服务的架构SOA对系统来进行彻底的重构,为此Autodesk重新设计的Fusion360,以及Solidworks原班人马则打造的Onshape等云服务平台,都在此时应运而生。

这个时候,2012年达索推出了3DEXPERIENCE(V6)平台,说生逢其时实际上并不中肯,这是达索在1999年发布全新的V5架构后系统再一次全面的转身,试图通过将CATIA、ENOVIA、SIMULIA、DELMIA等设计、仿真、制造进行统一的对象化融合,构建产品全生命周期的数字化云协同平台。

不同于Fusion360、Onshape类轻量级平台是基于彻底的系统重新设计,3DEXPERIENCE平台上各软件的对象化融合所遭遇的挑战可想而知,但这种革命性的转变顺应了云协同平台的要求,尽管问题重重、前路漫漫,大象的舞步踏到了时代的鼓点。

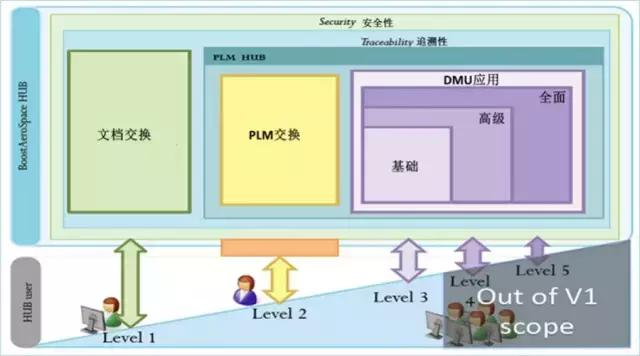

基于空客公司在民机研制中的数字化协同经验和教训, BoostAeroSpace对于AirDesign云服务的建设采取了循序渐进的策略,将提供的服务划分为文档交换、PLM数据交换和DMU应用三个部份、五个层次。

达索基于3DEXPERIENCE平台构建AirDesign服务V1.0,包含了文档交换、PLM数据交换和DMU的基础应用模式。即便如此,直到2014年6月AirDesign服务正式对外发布,距BoostAeroSpace的上线已有近三年的时间,而这仅仅是DMU协同应用的第一步。

如果说从上个世纪70年代开始组建的空中客车工业公司,标志着欧美民用航空市场争夺的开始,凭借着法、德等国政府的财政支持和以及近年来数字化协同研发体系上的巨大投入,在当今的民用航空市场主流产品的竞争中,空客neo系列已呈现比波音MAX系列更大的竞争优势,这是空客引领的全球协同研制体系在产品研制、成本控制以及市场响应速度上的胜利,但竞争远未结束,率先开创MBD数字化研发体系和全球协同环境应用的波音从未放弃重返巅峰的努力,继续深化全球协同环境下的建模仿真数字化应用也许是改变市场格局的Game Changer。

作者:杨震(北京联讯动力咨询公司特邀研究员,南山工业书院研究组)、宁振波(中航工业集团信息技术中心首席顾问),鸣谢:南山工业书院研究组李静给与的法文方面的支持。

您还可通过“知识自动化”看到更多精彩原创文章。点击下方订阅,方便我们随时为您送上最新精彩文章。返回搜狐,查看更加多